Soy un enamorado de aplicar design Thinking a todo lo que hacemos.

Nuevos productos y modelos de negocio, diseño de sistemas de innovación, diseño de cultura innovadora….

Y también diseño de nuevos procesos.

Innovación en operaciones.

Justo durante un proyecto con una multinacional dedicada a las operaciones industriales, encontré un artículo de McKinsey Quarterly.

Se llamaba “Unlocking enterprise efficiencies through zero-based design”.

Desbloqueando las eficencias de las empresa a través del diseño desde cero.

Elocuente verdad?

Aunque ya lo hacía, me dio la base teórica para aplicar design thinking en operaciones.

Y en él aparecía un gráfico que he incorporado a todas mis presentaciones.

En este post, te cuento cómo lo hacemos

Cómo puedes aplicar design thinking en operaciones.

El problema de innovar en operaciones y procesos

En un post anterior te hablaba de la diferencia entre innovación y mejora continua.

Y el lugar en el que te puedes encontrar la mayor dificultad para diferenciarlos en la innovación en procesos.

Procesos de fabricación, de prestación de un servicio, de atención al cliente, procesos administrativos y autorizaciones, el propio proceso de innovación….

Las operaciones, los procesos, reflejan el día a día de una organización.

Son el hoy.

Para sobrevivir, es necesario que los procesos cada vez sean más eficientes, funcionen mejor.

Sin embargo, el ritmo del día a día es frenético.

Si has trabajado en un laboratorio cerca de producción, en fábrica, logística o incluso en desarrollo de software lo sabes.

Y si vas a turnos, el ritmo es aún mayor.

Pasan cosas durante 24 horas sin parar, mientras que en un trabajo de oficina, apenas en 8 (o incluso 12) horas.

Así que innovar en procesos es complicado.

McKinsey identifica los 3 principales retos a los que se enfrenta las operaciones de una empresa.

#1 La presión de la eficiencia

Se trata de hacer cada vez más con menos recursos.

Si tú te quejas de que te faltan recursos para los proyectos de innovación, en producción es lo habitual.

Una vuelta más de tuerca a ver si podemos ahorrar 2 céntimos por unidad o 9 segundos en tal proceso.

Estos céntimos, a partir de las economías de escala, suponen enormes ahorros.

#2 Fases del proceso intensivos en mano de obra

La automatización y la robotización son una palanca básica en la innovación en operaciones. Sin embargo, es casi imposible.

Nos encontramos con problemas para introducir tecnología en algunos procesos, donde la intervención humana es imprescindible.

Y al final acabamos poniendo parches y un proceso parcheado.

Elon Musk diseñó y arrancó una fábrica 100% automatizada para sus Tesla y tuvo que volver atrás, a incluir algunos procesos humanos.

#3 Las dificultades culturales de aplicar cualquier cambio radical

En muchas de las empresas industriales están acostumbrados a aplicar técnicas de mejora continua, como Lean Manufacturing o Six Sigma

Es una evolución natural de la calidad total.

Culturalmente, están acostumbrados a “la vuelta de tuerca”.

A pelear cada décima de eficiencia.

Hasta que ya no se puede rascar más.

Es como cuando llegas al hueso del jamón ibérico y no puedes cortar más.

Queda sólo el hueso.

Y entonces, ¿qué puedes hacer?

Un nuevo enfoque: Aplicar Design Thinking en operaciones

Si ya no puedes conseguir más con las técnicas de mejora continua, tienes que adoptar el enfoque de diseño.

Aplicar Design Thinking en operaciones.

Una aplicación concreta de design Thinking es el Sprint, de Google Ventures.

A mí particularmente me encanta aplicarlo. Y lo hacemos con clientes y en nuestros propios proyectos internos, aunque lo hemos adaptado.

Al final trabajamos en 3 días, con 4 pasos.

- Definir tu “sunny day”

- Entender el problema e identificar restricciones

- Idear y seleccionar propuestas

- Prototipar y testar

Vamos a verlos en detalle

#1 El punto de partida: el sunny day

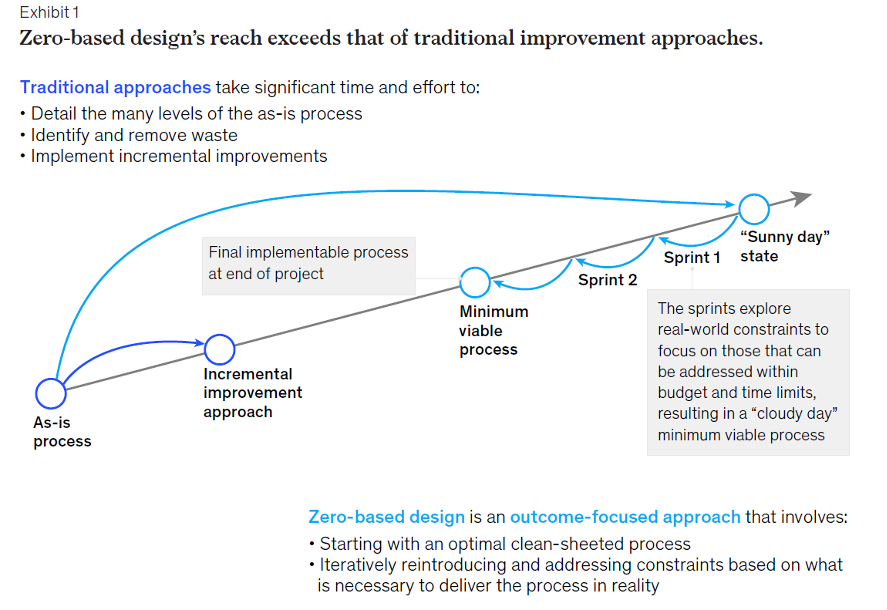

Este es el gráfico del que te hablaba.

Fuente: McKinsey, Unlocking enterprise efficiencies through zero-based design

Y puedes ver la comparación entre aplicar la mejora continua y las técnicas lean o aplicar design thinking en las operaciones.

- En los marcos de lean manufacturing partes de tu situación actual del proceso, para incluir pequeñas mejoras

- Al aplicar design thinking partes de imaginar una situación ideal, para ir introduciendo restricciones.

Como ves, el salto es enorme.

Si partes del problema, te centrarás en las barreras

“Esto no se puede hacer”, “no tenemos recursos”, bla, bla….

Mientras que si piensas en la situación idea, el sunny day, te libras de la mochila que llevas cargada de piedras de tu proceso actual. .

Una vez que tengas una imagen clara de tu «sunny day», ahora sí, es cuando puedes introducir las restricciones.

Lo hacemos al principio del primer día de sprint.

#2 Día 1: Entender el problema e identificar restricciones

El primer día es claramente el más duro del sprint.

Los equipos tienen la sensación de que no se avanza, pero ese primer día es fundamental.

Una vez identificado el sunny day y el mapa de situación, tienes ir incorporando los problemas reales, que te impiden llegar a la situación ideal.

Terminas el día con una priorización de los 2-3 problemas que tienes que eliminar.

#3 Día 2: Idear y seleccionar soluciones.

El segundo día es mucho más divertido.

Estamos en la fase creativa.

Bueno, al aplicar design thinking en operaciones, estarás inmerso en la fase creativa más tiempo.

Se trata de generar soluciones para los problemas identificados anteriormente, para seleccionar las más interesantes.

Terminas el día con una o dos ideas a prototipar y lo más importante, el plan de trabajo para hacerlo en 6 horas.

#4 Día 3: Prototipar (y si se puede) testar

El último día es el de los nervios.

Se trata de desarrollar un prototipo no funcional de la solución. Un fake casi real.

Lo suficientemente atractivo para poder enseñarlo en directo.

Me gusta poner la presión de tener un cliente a última hora para enseñarle el prototipo que ha desarrollado el equipo.

Y sí, hemos sido capaces de crear prototipos complejos no funcionales en 6 horas.

Después llegará el sprint de validación, pero te lo contaré en otro post.

4 palancas para rediseñar procesos de operaciones

Cuando pensamos en innovar con nuevos modelos operativos, casi siempre acabamos en robots y automatización.

La base de la industria 4.0 como tecnología transversal.

Pero las tecnologías 4.0 son muchas

¿Cuál es la más adecuada para tu caso concreto?

¿Sirve para todas las fases del nuevo proceso?

Los chicos de McKinsey proponen un enfoque incremental en el rediseño, adecuando a las etapas del proceso específicas.

#1 Simplificar

Se trata de ver si realmente es necesario realizar todos lo pasos del proceso.

Me he encontrado en clientes que, como hemos ido poniendo parches (mejora continua) sobre los procesos, al final estamos haciendo tareas innecesarias sin darnos cuenta.

O porque el contexto ha cambiado desde el diseño original del proceso.

Durante la fase de entendimiento del problema nos damos cuenta qué pasos no necesitamos y hay que eliminar.

#2 Digitalizar

Cuando ya hemos hecho la limpieza de todos los pasos innecesarios, podemos plantearnos qué pasos se pueden digitalizar.

Dejar de hacer a mano, para hacerlo de forma digital.

Porque lo digital permite escalar y es mucho más barato.

Por ejemplo, un cliente industrial con el que trabajamos en el rediseño de su sistema de atención al cliente identificó la oportunidad de crear una aplicación móvil para sus clientes en lugar del teléfono.

#3 Automatizar

Si tienes actividades digitalizadas dentro de tu proceso, el siguiente paso es identificar dónde puedes automatizar.

Que el sistema trabaje sólo.

Y tienes mil opciones. Desde los bots más sencillos, a automatizaciones de procesos por cambios de estado hasta machine learning y previsiones.

En nuestro propio caso estamos trabajando en un proceso de atención a consultas que nos llegan por correo automatizado, a través de chatbot.

#4 Reorganizar

Cuando hemos llegado al caso de no poder digitalizar ni automatizar tareas, tenemos que aplicar el pensamiento lateral.

Probar a cambiar las piezas del puzzle de sitio.

La secuencia del proceso, como si fuera un Lego.

Y testar si funciona o no.

Resumiendo.

Aplicar design Thinking en operaciones puede ser un salto diferencial que te permita conseguir más resultados que la simple mejora continua.

Pero recuerda que la clave del design Thinking es tu mindset.

Salir del mundo del Excel y las pequeñas mejoras para imaginar el mundo ideal.

Un proceso a la inversa, pero que te aseguro que funciona.

Si te ha gustado, compártelo en las redes sociales.